Зачастую, вопрос повышения эффективности, результативности бизнеса, сводиться к минимизации издержек, одним из направлений такого снижения является снижение затрат на труд, путем расширения функционала, работников (совмещение), прямого снижения ФОТ. Насколько обоснован такой подход?

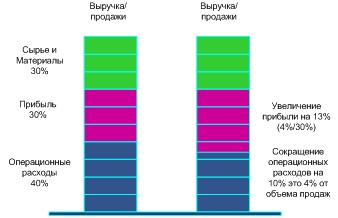

Сложность в том, что это зачастую работает и этому учат, но следует разобраться подробнее, для этого случая, обратимся к простому примеру (рис.1)

рис.1

В этом примере мы получаем незначительное увеличение эффекта при значительных усилиях по снижению издержек.

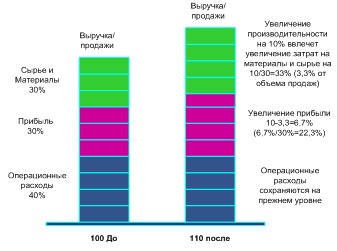

Есть ли другой, подход к повышению эффективности? Безусловно есть! И он связан с увеличением денежного потока, а он может быть связан с увеличением производительности труда. Рассмотрим два варианта. Емкость рынка «неограничена» и мы можем увеличить продажи пропорционально количеству производимой продукции. Второй вариант, емкость ограничена и тогда, увеличить продажи мы сможем пропорционально снижению цены.

Вариант 1 (неограниченный рынок). Рассматривается увеличение продаж на те же 10%. (Рис.2)

рис.2

Таким образом, увеличение производительности труда на 10% в условиях неограниченного рынка влечет увеличение прибыли на 22,3% цифра вполне достойная для того чтобы обратит внимание на нее и способ ее достижения.

Вариант 2 (ограниченный рынок). Увеличение производительности на 10% -увеличение объема продаж возможно только в случае снижение цены на 10% (т.е. чью-то продукцию приходится вытеснять – захват рынка). Безусловно, это преувеличение, фактически снижение цены может быть ниже, например на 5% или 3%, но тем не менее оставим, как есть 10%. К чему это приведет? К снижению прибыли на 10%, а в итоге, по сравнению с исходной ситуацией к увеличению прибыли на 12,3%.

Итого, во втором варианте мы имеем, увеличение доли рынка на 10% и рост прибыли на 12,3%, при снижении цены на 10%.

При первом подходе – снижение операционных издержек возможности роста ограничены, их невозможно снизить до нуля. При втором подходе – увеличение денежного потока возможности существенно больше[1]. Однако, это не означает, что следует избегать первого подхода, иногда это просто необходимо.

Таким образом, ключевой задачей менеджмента является повышение производительности труда.[2] Но следует сделать оговорку, в смысле О.А.Ерманского[3] или Ф.У.Тейлора[4]. Здесь, имеется ввиду, что физиологические затраты должны быть оптимальны, а результат максимален

Встает вопрос, какое отношение, все сказанное, имеет к менеджменту безопасности?

Вопрос простой, а ответ не очевиден. Процветание предприятия возможно лишь при следующих условиях:

- Производится продукция нужная клиенту и на условиях клиента;

- Отсутствует деятельность, при производстве продукции, которая не нужна клиенту;

- Сведены к минимуму потери функциональности ресурсов в т.ч. человеческих.

Последние два пункта имею прямое отношение к менеджменту безопасности с одной стороны и связаны между собой, с другой стороны.

Очень часто можно встретить, что менеджмент безопасности это подсистема управления бизнесом, но на мой взгляд, это утверждение не верно. Поскольку менеджмент безопасности охватывает все сферы деятельности предприятия, то о «подсистемности» говорить сложно, скорее следует говорить о взгляде на управление бизнесом.

Немного отвлечемся от темы и посмотрим на куб (Треккера). Если к нему присматриваться достаточно долго, то мы сможем заметить разные ориентации куба, происходит как бы переключения точек зрения, но сам куб – не изменился!

Немного отвлечемся от темы и посмотрим на куб (Треккера). Если к нему присматриваться достаточно долго, то мы сможем заметить разные ориентации куба, происходит как бы переключения точек зрения, но сам куб – не изменился!

Вернемся к менеджменту безопасности и производительности труда в смысле Тейлора и Ерманского.

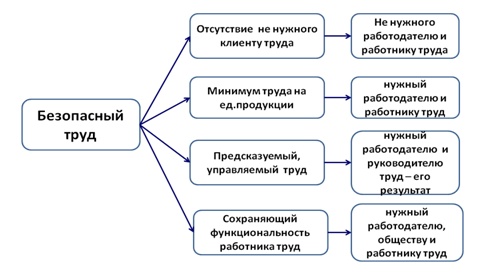

Такой подход и сформулированные выше условия (п.2-3) позволяют по иному взглянуть на понятие безопасности труда.

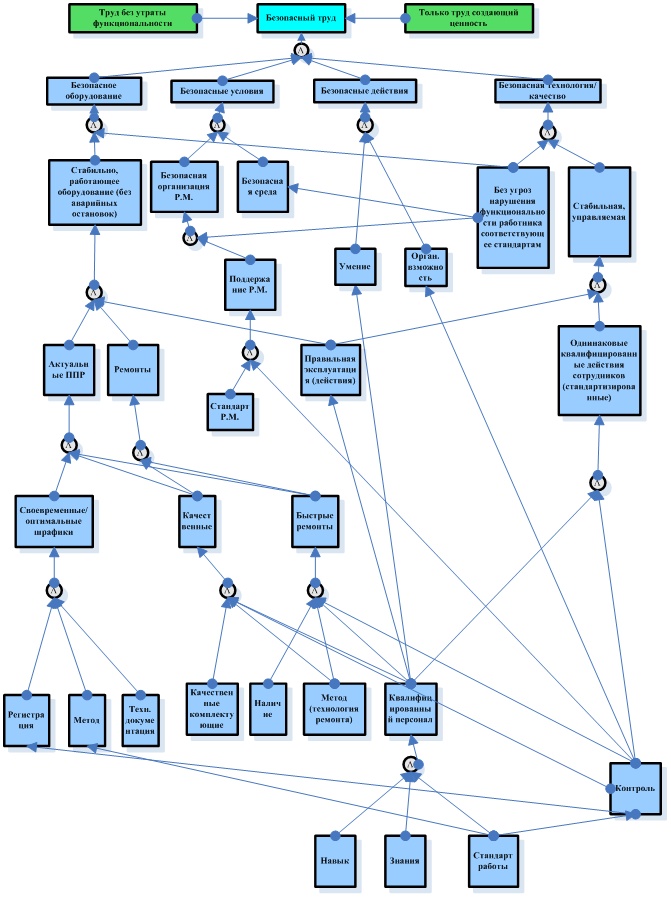

рис. 3

Ключевыми условиями безопасного труда, на наш взгляд являются:

- Безопасное оборудование (длительное, безаварийная эксплуатация);

- Безопасные условия;

- Безопасные действия;

- Безопасная технология.

Упрощенная расшифровка этих понятий представлена на рис.4. Из представленной схемы причинно-следственных связей можно видеть, во-первых, что менеджмент безопасности это полноценная система управления (иной взгляд), а с другой стороны это некие стандарты работы.

Под стандартами работы имеется, ввиду наилучший, на момент фиксации, способ выполнения работы[5] (не только ЧТО, но и КАК). Беда многих предприятий в том, что ставятся задачи типа «ЧТО», а работник (любого уровня) сам выбирает, каким образом этого он будет достигать, исходя из своего опыта, знаний, установок и т.п. При таком подходе мы видим значительную вариабельность результатов. Это подтверждается и практикой автора, когда на предприятиях одной группы, оснащенных одинаковым оборудованием, одной технологией реализуются совершенно разные способы и как следствие разные результаты, более того существуют заметные различия между сменами.

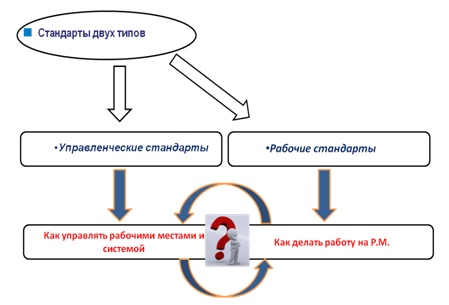

Вернемся к стандартам. Международные стандарты слишком общи, чтобы их действительно считать стандартом в полном смысле этого слова, но предприятие разрабатывает на их основе собственные стандарты, но здесь, как правило, допускается серьезная ошибка. Разрабатываются системные документы, т.е. документы которые позволят поддерживать систему.

Однако, всякая бизнес-система создается для управления рабочим местом, т.е. местом, где создается ценность.[6]Именно для него производится наем персонала, закупка материалов, оборудования, инструментов и т.д. Именно рабочее место является источником информации, проблем и приложением решений.

Рис.4.

Зачастую у практиков вызывает удивление две вещи:

- Зачем указывать, КАК выполнять, когда нанимают специалистов и они сами должны определить каким способом лучше ее сделать;

- Почему работники делают не так как задумывалось.

Какими и зачем должны быть рабочие стандарты:

- Представляют наилучший, самый легкий и самый безопасный способ выполнения работы.

- В стандартах отражается многолетний опыт людей, выполняющих конкретную работу по улучшению.Предлагают наилучший способ сохранения улучшений и накопленного опыта.

- Обеспечивают способ измерения показателей.Появляется возможность оценить результаты работы при помощи установленных стандартов, а при их отсутствии любой вывод будет небесспорным.

- Показывают отношения между причиной и результатом.Отсутствие стандартов или несоблюдение их требований неизбежно приводит к отклонениям, вариабельности и потерям.

- Создают основу как для текущего обслуживания, так и для совершенствования.

- Указывают цели и задачи обучения. Стандарты можно описать как набор наглядных символов, показывающих, как делать работу. В этом качестве они должны сообщать информацию простым и понятным способом.

- Обеспечивают основу для обучения. Как только стандарты введены, следующим шагом должно стать такое обучение работников, чтобы стандартное выполнение работы стало их второй натурой.

- Создают основу для аудита или диагностики. Рабочие стандарты часто указывают на жизненно важные контрольные точки работы работников. Эти стандарты, без сомнения, служат им своего рода напоминанием, но, что даже более важно, помогают проверить, нормально ли идет работа.

- Помогают предотвратить повторение ошибок и минимизируют вариабельность. Только тогда, когда мы стандартизируем эффект от улучшения, мы можем ожидать, что одна и та же проблема не возникнет повторно. Задача состоит в том, чтобы выявить, определить и стандартизировать ключевые контрольные точки в каждом процессе и гарантировать, что управление ими будет происходить всегда.

По определению, следование стандартам означает поддержание существующих методов, а модернизация стандартов означает совершенствование. Без стандартов мы не сможем узнать, внедрили мы усовершенствование или нет. Обязанность менеджмента состоит в том, чтобы, прежде всего, поддерживать стандарты.

Но наличие рабочих стандартов требует и управленческих стандартов, направленных, с одной стороны на поддержание, а с другой, на улучшение.

Ключевым инструментом, совершенствование рабочих процессов и стандартов может стать оценка рисков, но ее следует расширить до первоначальных границ. Что имеется ввиду? В первую очередь, то что сам трудовой процесс, трудовая деятельность безотносительно к применяемым материалам, инструменту, оборудованию может являться источником угрозы здоровью. Имеется ввиду, физическая нагрузка или в терминах аттестации рабочих мест – тяжесть труда. Чем меньше работнику требуется движений (перемещений, наклонов, поворотов и т.п.) для получения результата, тем меньше угроза и тем выше производительность труда, тем меньше операционные расходы на единицу продукции.

Мы сейчас говорили о самом низком уровне – операционном – рабочем стандарте, следует обратить внимание и на сами технологические и другие бизнес-процессы.[7]

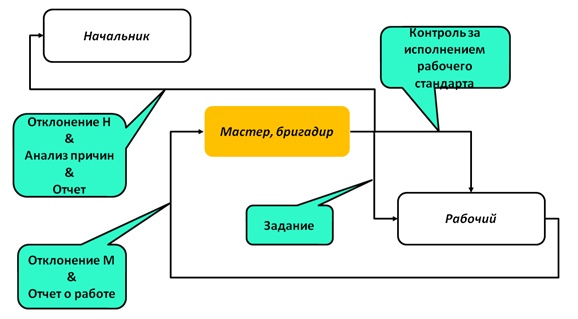

Коль скоро мы определили, что должен делать работник, то становится понятным, что и сколько времени на это должен уделять внимания его непосредственный руководитель.

Рис.5. Деятельность руководителя

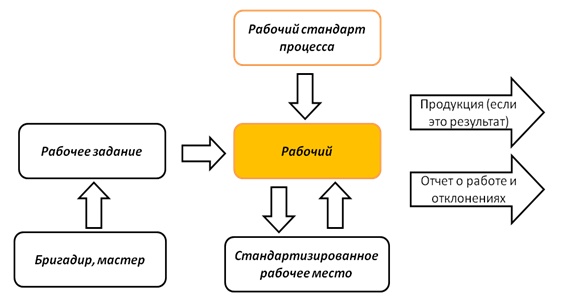

Рис.6. Деятельность работника

На рис.5-6 показаны деятельность руководителя и работника и так же их взаимодействие.

Очень часто можно слышать возражения/сомнения против стандартизации работ следующего плана – что стандартизация убивает творчество и превращает человека в «робота», некую функцию.

На это можно ответить, следующее:

- Рабочее место не гимнастический зал, где каждый волен выполнять произвольную программу;

- Творчество не в самостоятельном выборе нагрузки на те или иные группы мышц, а в изменении, в совершенствовании трудового процесса.

Следует, конечно, согласится, поскольку современная промышленность и свойственное ей разделение труда давно превратило человека в некую производственную функцию, а стандартизация открывает новые возможности в использовании его интеллектуальных возможностей.

Под стандартизацией следует понимать еще и минимальный набор операций, обязанностей и целей которые должен выполнять и достигать сотрудник, а не некие абстрактные обязанности по постоянному совершенствованию и улучшению, бережному отношению и проявлению инициативы, не выполнить которые легко, а следовательно быть наказанным за нерадивость. Ясность цели и инструментария ее достижения это гарантированный результат.

Стандартизация это снижение вариабельности, а следовательно, управляемость процессом и не только в статистическом смысле.

Стандартизация рабочих процессов предъявляет свои требования и ко всем остальным видам деятельности: закупочной, управленческой, кадровой и т.д. снижая вариабельность и превращая самый ненадежный элемент производственной системы – человека в непременное условие достижение планируемого результата и совершенствования системы.

Важно отметить, что стандартизация не единственный инструмент повышение результативности, как показывает опыт, на любом предприятии существует множество проблем, в том числе и связанных с взаимодействием между службами и их представителями. Проблемы сбыта, качества и т.п. В связи с этим хотелось бы обратить внимание на инструментарий теории ограничений Голдратта Э. В первую очередь на методику построения причинно-следственных связей между явлениями событиями и поиска их причин и не только.[8]

На практике зачастую можно столкнуться с тем, что работы по внедрению стандартов вызывают естественное опасение, связанные с объемностью работы (надо все и везде). Массовый подход может быть рационализирован, за счет использования теории ограничений.

Пять шагов в борьбе с ограничениями

Теоретически ограничения могут обнаружиться в любой функциональной зоне компании. Но чаще всего начинать приходится все-таки с производства.

Шаг 1. Найти ограничения системы

Выявить звено с самой низкой производительностью. Наиболее эффективным способом поиска «узкого места» становится поход в цеха. «Узкое место» можно узнать по наибольшему количеству проблем – жалоб, неурядиц, авралов – и значительному объему незавершенной работы.

Шаг 2. Увеличить пропускную способность «узкого места»

Осуществить действия по повышению пропускной способности. Например, освободить «узкое место» от выполнения заданий, которые можно передать на другие участки. Ведь потеря рабочего времени в «узком месте» обозначает невосполнимую потерю всей системы. Далее, «узкое место» необходимо защитить от возможного простоя (если участок «выше по течению» не сможет вовремя обеспечить его сырьем), создав ему резерв работы.

Шаг 3. Подчинить работу остальных частей системы ритму работы тормозящего производство участка

Размер партий деталей, а также ритм их подачи определяется потребностями «узкого места».

Шаг 4. Уменьшить ограничение системы

Например, увеличить мощности, а соответственно, и пропускную способность «узкого места», например, установив дополнительное оборудование.

Шаг 5. Вернуться к шагу 1

Если рассматриваемый участок перестал быть ограничением – запустить процесс заново и искать новое, постоянно поднимая тем самым систему на новый уровень производительности.

Эти пять шагов являются естественным генератором непрерывного совершенствования, повышения результативности бизнеса и распространяют требования к ограничению на всю остальную деятельность, вызываю волну изменений во всех рабочих процессах, позволяя планомерно концентрировать усилия на наиболее важном.

______________________________________

[1] «Производительность труда российского рабочего в 4 раза ниже, чем у его американского коллеги» http://neftegaz.ru/anticrisis/view/183

[2] Это относится ко всем организациям, а не только к производственным- во первых, а во-вторых. Мы считаем, что ограничение развития находится внутри предприятий.

[3] О.А.Ерманский, «Теория и практика рационализации.

[4] Ф.У.Тейлор, «Принципы научного менеджмента»

[5] Т.Оно. Производственная система Тойоты.

[6] В Японии есть термин Гемба, который близок к нашему пониманию.

[7] Здесь могут использоваться инструменты реинжиниринга.

[8] Детмер У. Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию